Modification de la pompe à moteur en conserve pour les pompes de nettoyage de l'eau des réacteurs

Dans les réacteurs à eau bouillante (BWR), il existe des systèmes de nettoyage de l'eau du réacteur (RWCU) qui sont conçus pour maintenir la qualité de l'eau d'un réacteur par filtration et échange d'ions. La qualité de l'eau est importante pour minimiser la corrosion et empêcher l'encrassement des échangeurs de chaleur à l'intérieur du réacteur. Ce système utilise des pompes pour faire circuler une partie du fluide de travail du réacteur, généralement environ 1 % du débit d'eau d'alimentation, à travers le système de filtration.1

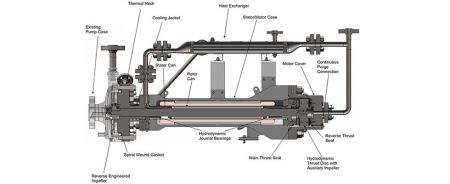

IMAGE 1 : Conception et caractéristiques typiques d'une pompe à moteur en conserve (Images fournies avec l'aimable autorisation de Hayward Tyler)

En règle générale, les REB ont été conçus et construits avec des pompes d'aspiration d'extrémité couplées qui utilisent un joint mécanique entre l'arbre de la pompe et le carter de la pompe. Selon la conception du réacteur, ces pompes fonctionnent avant ou après les échangeurs de chaleur, avec des températures du fluide pompé allant de la température ambiante à 575 F. Elles développent généralement 500 à 575 pieds de tête à 160 à 500 gallons par minute (gpm) et sont conçu pour 1 400 à 1 420 livres par pouce carré (psi).

Problème

La pression élevée et parfois la température élevée de cette application rendent difficile la durée de vie adéquate des garnitures mécaniques traditionnelles. Cette étude de cas se concentre sur une centrale nucléaire qui rencontrait des défaillances de garnitures mécaniques environ tous les trois mois dans ses REB. En plus des défaillances des joints, ces pompes présentaient également des défaillances des paliers de butée de temps à autre. La centrale utilise deux pompes RWCU par réacteur.

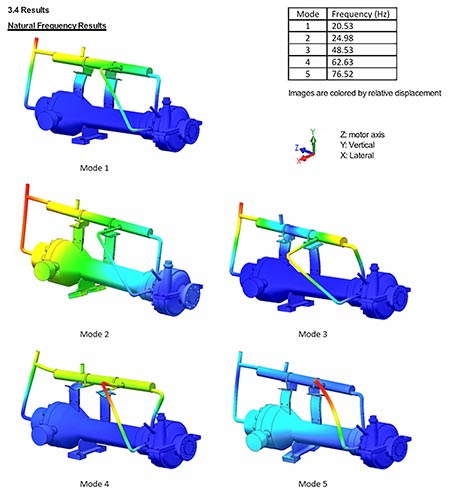

IMAGE 2 : Ensemble complet de mise à niveau de la pompe à moteur à rotor noyé avec surveillance de l'état personnalisée

Les pompes sont conçues pour 1 410 psi à 150 F et développent 500 pieds de tête à 180 gpm chacune. L'eau pompée à travers ce système est radioactive, ce qui signifie que les défaillances du joint et du palier de butée nécessitent un entretien qui expose les travailleurs à de fortes doses de rayonnement. En plus de l'exposition aux radiations et des coûts élevés associés aux pannes, l'arrêt de l'une des deux pompes entraîne une dégradation de la qualité de l'eau qui peut atteindre des niveaux nécessitant l'arrêt du réacteur en quelques jours.

Solution

L'usine a appris que des mises à niveau de pompes sans joint avaient été mises en œuvre avec succès à cet effet sur d'autres sites qui fonctionnaient sans panne ni maintenance depuis plus de six ans. Après avoir examiné les coûts d'investissement par rapport aux implications des fuites, à la fois sur le plan financier, mais surtout sur la base d'une sécurité accrue, l'usine a choisi de mettre en œuvre une modernisation du moteur en conserve des pompes d'aspiration d'extrémité couplées existantes.

En utilisant une mise à niveau horizontale du moteur à gaine, ils ont pu conserver les boîtiers de pompe existants et éviter toute modification de la tuyauterie dans la pièce. Une partie de la portée de l'approvisionnement de ce projet consistait en des turbines à ingénierie inversée pour correspondre aux performances hydrauliques d'origine, ainsi qu'en des échangeurs de chaleur conçus sur mesure pour la modernisation du moteur en conserve.

Concevoir

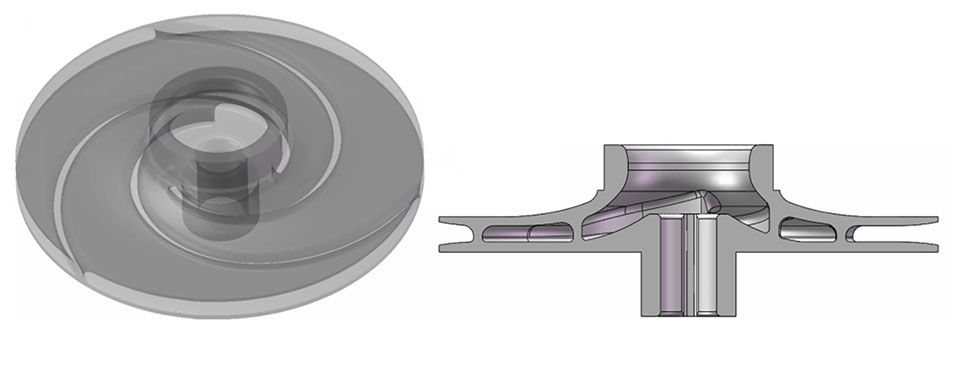

IMAGE 3 : Analyse modale pour déterminer les chargements sismiques

La pompe à moteur en conserve utilise un arbre moteur/pompe commun qui est entièrement mouillé et dans une limite de pression nominale pour la température et la pression de conception selon la section III du code des chaudières et des appareils à pression de l'American Society of Mechanical Engineers (ASME).

La rénovation se compose de cinq ensembles principaux : l'ensemble col thermique, l'ensemble carter moteur/stator, l'ensemble capot moteur, l'ensemble rotatif et l'échangeur de chaleur. L'ensemble col thermique sépare le fluide pompé chaud de la cavité du moteur refroidi, où les roulements et les enroulements du moteur voient leurs performances et leur durée de vie augmenter à des températures plus basses.

L'ensemble carter du moteur/stator abrite les enroulements du moteur encapsulés dans une résine (résine omise pour plus de clarté dans l'image 1) derrière une fine boîte de stator résistante à la corrosion qui constitue la barrière à la cavité du moteur remplie de fluide. Il abrite également les roulements radiaux et le siège du palier de butée principal.

L'ensemble du couvercle du moteur fournit de l'espace pour le palier de butée et abrite le palier de butée inverse, ainsi qu'un point de connexion pour la tuyauterie de l'échangeur de chaleur.

L'ensemble rotatif se compose d'un arbre avec ses composants électriques (tôles, barres de rotor, anneaux de court-circuit) protégés de la cavité remplie de fluide par une boîte de rotor, ainsi que des surfaces de tourillon plaquées, un disque de poussée et une roue à ingénierie inversée. L'échangeur de chaleur est un échangeur de chaleur à coque et à tube qui transfère la chaleur du fluide du moteur à un flux d'eau de refroidissement alimenté de l'extérieur.

Caractéristiques

Pas de garniture mécanique

C'est la principale caractéristique de cette conception. L'absence de joint mécanique élimine pratiquement le risque de fuite ou de défaillance qui entraînerait une fuite, augmentant ainsi la sécurité de la pompe. Le moteur en conserve offre un double confinement, le primaire étant le boîtier du stator et le secondaire le carter du moteur.

Sans risque de fuite, il n'y a aucun temps ALARA (aussi bas que raisonnablement possible) passé dans la pièce à nettoyer l'eau de circulation du réacteur en raison de problèmes de pompe. Il élimine également le besoin de remplacer les pièces d'usure des joints.

Paliers hydrodynamiques

Les paliers hydrodynamiques sont lubrifiés au produit et ne nécessitent aucun système de fluide externe, ce qui réduit le besoin de systèmes auxiliaires. Le palier de butée principal est conçu pour la poussée axiale générée par la roue lors d'un fonctionnement typique. Le disque de poussée rotatif crée des cales de film fluide contre des patins basculants fixes. Les patins inclinables et leur logement de siège sphérique permettent une correction du désalignement et un fonctionnement dynamique stable du rotor.

Le palier de butée inversée est conçu pour les conditions hors service, de fonctionnement anormal et de démarrage/arrêt. Le disque de poussée rotatif crée des coins de film fluide contre le palier à gradins dans le capot du moteur.

Les roulements radiaux sont conçus pour le poids du rotor, les charges radiales de la roue et la traction magnétique déséquilibrée du moteur électrique pendant le fonctionnement. Les surfaces rotatives du tourillon sur le rotor créent un film fluide contre deux paliers lisses.

Les paliers hydrodynamiques ne s'usent qu'au démarrage et à l'arrêt, lorsque le film fluide se développe. Cela permet d'augmenter les intervalles de maintenance par rapport aux roulements à billes.

Turbine auxiliaire dans le disque de poussée

Des trous radiaux percés dans le disque de poussée agissent comme une roue auxiliaire pour faire circuler le fluide moteur à travers l'échangeur de chaleur afin de maximiser le transfert de chaleur vers l'eau de refroidissement à travers l'échangeur de chaleur.

Purge continue

Une purge continue avec de l'eau non rayonnée permet un rinçage continu de la cavité du moteur, s'écoulant éventuellement à travers l'espace annulaire entre le rotor et le col thermique dans le fluide de traitement. Cela permet une réduction des niveaux de rayonnement à l'intérieur du moteur, entraînant une dose plus faible prise par les travailleurs lors de la maintenance.

Construction en acier inoxydable

Toutes les surfaces mouillées sont en acier inoxydable, empêchant la corrosion lors de la rénovation

et la contamination dans le réacteur et le système RWCU.

Design personalisé

Cette mise à niveau a été fournie avec un ensemble de capteurs conçu sur mesure comprenant des RTD d'enroulement de stator, des thermocouples à cavité de palier, des transducteurs de courant, des accéléromètres pour la mesure des vibrations et un panneau avec un logiciel de surveillance de l'état et un stockage des données.

L'enceinte sous pression a été conçue sur mesure selon la section III du code des chaudières et des appareils à pression de l'ASME en fonction de l'année de code de conception de l'usine, de la pression/température de conception requise et des critères de chargement sismique requis de l'usine. Une analyse modale pour la rénovation est illustrée à l'image 3.

Comme les charges hydrauliques d'origine n'étaient pas connues, elles ont dû être modélisées à l'aide de la dynamique des fluides computationnelle. Des roulements personnalisés ont été conçus pour la sortie de charge radiale et axiale de la dynamique des fluides computationnelle associée à la conception hydraulique existante. La conception garantit que, aux températures de fonctionnement et à la charge, les roulements fonctionnent dans la région hydrodynamique et qu'il y a une stabilité rotodynamique.

La mise à niveau du moteur en conserve a été conçue sur mesure pour s'adapter et utiliser le boîtier de pompe existant. La turbine existante a été rétro-conçue à l'aide d'une combinaison de techniques, notamment la numérisation 3D et la mesure manuelle, pour s'assurer que les trajectoires des pales étaient correctes.

IMAGE 4 : conception de la turbine à ingénierie inversée

La numérisation 3D traditionnelle des turbines peut être difficile, compte tenu de la géométrie des aubes de balayage et des surfaces internes aveugles. Cela peut nécessiter que le modélisateur CAO interpole la géométrie qui ne peut pas être numérisée au centre du passage hydraulique, ce qui entraîne des différences entre le modèle et la géométrie réelle de la turbine.

Compte tenu de l'importance de l'ensemble du passage hydraulique pour générer le service requis, une nouvelle technique propriétaire a été utilisée pour scanner l'ensemble du passage et créer le modèle. Cette nouvelle technique est non destructive et fournit des données pour toutes les surfaces.

La turbine rétro-conçue a été vérifiée à l'aide d'une modélisation informatique, puis lors de tests de performance en usine. Dans cette application, la turbine à ingénierie inversée a été conçue pour donner des performances identiques à celles de l'original, mais peut être conçue sur mesure pour un point de fonctionnement différent ou pour des performances entièrement nouvelles.

Un modèle 3D de la roue à aubes inversée pour cette application est illustré à l'image 4.

https://www.pumpsandsystems.com/