Les roulements composites à matrice céramique protègent les pompes des conditions de fonctionnement difficiles

Minimiser les temps d'arrêt de la pompe affecte directement le résultat net. Les pompes à entraînement magnétique et à moteur noyé sans joint, courantes dans les industries pétrochimiques et énergétiques, améliorent la fiabilité et réduisent les émissions et les fuites par rapport aux pompes scellées plus traditionnelles. Le choix entre des pompes étanches et sans joint implique souvent des économies de temps et d'argent. Faire le bon choix peut également affecter la santé globale et la fiabilité des opérations.

Limitations des matériaux de roulement

Les pompes sans joint utilisent des paliers lisses généralement usinés à partir de graphite de carbone ou de carbure de silicium fritté (SiC). La dureté de ces matériaux leur permet de résister à l'usure lors du pompage de granulats solides. Cependant, les performances limitées de marche à sec du graphite de carbone relèguent son utilisation à des systèmes avec des charges minimales et une lubrification constante.

Les roulements SiC ont d'excellentes performances tribologiques, une résistance à l'usure et une résistance chimique, mais peuvent souffrir de ruptures fragiles catastrophiques.

Les roulements ont du mal à absorber les chocs et les vibrations rencontrés lors des perturbations de la pompe. Le graphite de carbone et le SiC sont tous deux vulnérables aux chocs thermiques et mécaniques, entraînant une rupture et, finalement, une défaillance des roulements.

Les roulements en graphite de carbone et en SiC fonctionnent bien dans des conditions de fonctionnement de pompe en régime permanent, mais sont sujets à des défaillances catastrophiques dans des conditions de perturbation de pompe modestes. Lors d'une défaillance catastrophique des roulements, des éclats de céramique à haute dureté peuvent entraîner une défaillance totale de la pompe. L'échec entraîne des temps d'arrêt et une charge financière importants.

Composé céramique haute performance

Un composite à matrice céramique (CMC) a été développé pour combler les lacunes des matériaux de roulement monolithiques. Le composé haute performance est conçu pour avoir des caractéristiques de protection contre la corrosion et d'usure similaires à celles des céramiques SiC monolithiques. Le composite a affiché une plus grande résistance à la rupture, une dureté de surface réglable et un contrôle de la conductivité thermique et électrique.

Le CMC est composé d'un matériau renforcé de fibres avec une matrice en oxycarbure de silicium ou en carbure de silicium. Les propriétés de surface, de volume et tribologiques peuvent être ajustées grâce à des charges et des traitements de surface des fibres, en adaptant le matériau d'ingénierie à des applications spécifiques. Par exemple, le faible coefficient de dilatation thermique du composite peut être contrôlé en modifiant la cristallinité globale, le type de fibre interne et l'architecture des fibres. Dans une application de roulement, le matériau d'ingénierie modifié peut être utilisé en contact direct avec des arbres en acier inoxydable, atténuant le besoin d'anneaux de tolérance métalliques pour créer un ajustement serré.

Les ingénieurs de JX Nippon Chemical Texas Inc. à Pasadena, au Texas, ont travaillé avec des fournisseurs pour effectuer des tests sur des roulements CMC renforcés de fibre de carbone. L'entreprise souhaitait réduire les temps d'arrêt liés au remplacement régulier des roulements en graphite de carbone monolithique OEM. Les roulements tombaient régulièrement en panne en raison de ruptures dues aux vibrations pendant la cavitation et/ou les conditions de fonctionnement à sec.

Les ingénieurs de JX Nippon pensaient que les résistances à la rupture thermique et mécanique du CMC augmenteraient la résilience des roulements lors de conditions de perturbation de la pompe.

Quatre étapes de test

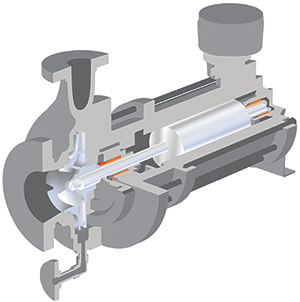

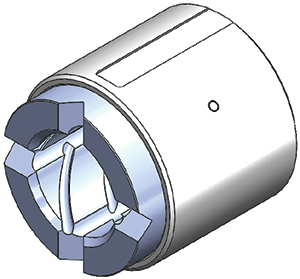

Une pompe à moteur noyé Teikoku USA Inc. G-362 à circulation interne avec un arbre rotatif revêtu de Stellite 1 a servi d'équipement d'essai (voir Figure 1). Le fluide de traitement était un hydrocarbure aromatique ambiant avec une viscosité de 3,0 centipoises (cP) et une pression de refoulement de 100 livres par pouce carré (psig). Les assemblages de roulements CMC du test ont été fournis conformément au dessin de fabrication et se composaient d'un noyau CMC usiné, pressé à chaud et goupillé dans un support en acier (voir la figure 2).

Figure 1. Pompe à moteur noyé avec roulements composites à matrice céramique en orange

Figure 2. Ensemble palier composite à matrice céramique et support en acier goupillé

Le jeu de roulements CMC, défini à la fois comme les ensembles de supports de localisation avant et arrière, a été soumis au test suivant en quatre étapes. La première étape a fait fonctionner la pompe avec les roulements CMC pendant six heures pour s'assurer qu'aucun problème immédiat n'était évident. Le deuxième étage a fait fonctionner la pompe dans des conditions de fonctionnement normales pendant 30 jours. Le fluide de traitement a été recirculé pour garantir que la pompe fonctionnait pendant au moins 40 heures par semaine. La pompe a été démontée, inspectée, mesurée puis reconstruite après le test de 30 jours. Le temps de fonctionnement total de la pompe était de 171,75 heures.

Au cours de la troisième étape, la pompe a subi une cavitation contrôlée pendant huit cycles de cinq minutes chacun. Les cycles de cavitation étaient contrôlés et induits par des vannes en ligne à environ 5 pieds de l'aspiration et du refoulement. La cavitation de la pompe a été induite à un niveau modéré puis a augmenté. La pompe a été démontée, inspectée, mesurée puis reconstruite après le test de cavitation.

Dans la quatrième et dernière étape, la pompe a d'abord fonctionné à sec pendant une courte durée. La pompe a ensuite été démarrée dans des conditions de fonctionnement normales, puis le fluide de traitement a été expulsé de la pompe. Le fluide de traitement mouille les roulements sans les inonder. Après la marche à sec, la pompe a été amorcée et ramenée dans des conditions normales de fonctionnement simulant des conditions de choc thermique. La course à vide a duré environ huit minutes; la stabilisation a pris environ 14 minutes.

Un essai à vide plus long a suivi le court essai à vide. La pompe a été ramenée à des conditions de fonctionnement normales et la conduite d'aspiration a été complètement fermée. Après la marche à vide, la vanne d'aspiration a été ouverte et la pompe a été ramenée à des conditions de fonctionnement normales pour simuler un choc thermique. La pompe a ensuite été démontée, inspectée, mesurée et reconstruite après le long essai de fonctionnement à sec. La simulation a duré environ 21 minutes; la stabilisation a pris environ cinq secondes.

Capacités de cavitation et de marche à sec

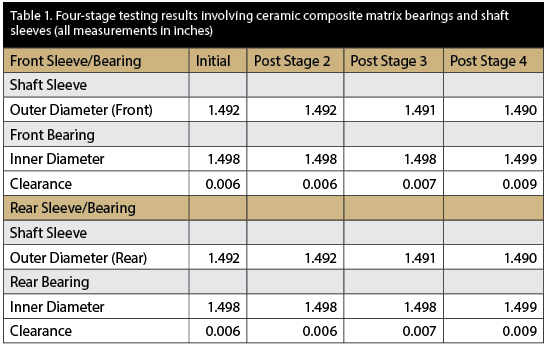

Le tableau 1 montre les résultats du test en quatre étapes. Les deux premières étapes du test ont permis de garantir que les roulements CMC fonctionneraient de manière fonctionnelle dans des conditions de travail normales. Aucune usure notable ne s'est produite sur le diamètre extérieur du support en acier ou sur le diamètre intérieur du CMC après le test de 30 jours, comparable au roulement OEM et conforme aux attentes en matière de performances.

Tableau 1. Résultats des tests en quatre étapes impliquant des roulements à matrice composite céramique et des chemises d'arbre (toutes les mesures en pouces)

La troisième étape a surveillé les effets de la cavitation répétée sur les roulements CMC, un point de défaillance connu pour les roulements OEM. Alors que les supports en acier avant et arrière s'étaient usés de 0,001 pouce, aucun des roulements CMC ne présentait d'usure mesurable ou d'instabilité structurelle. Ces résultats étaient conformes à la mesure du dégagement, qui n'a montré qu'une croissance de 0,001 pouce.

La quatrième étape a surveillé les effets des conditions de fonctionnement à sec prolongées sur les performances des roulements CMC.

Alors que le support en acier et chaque roulement CMC s'usaient de 0,001 pouce supplémentaire pendant les essais, les roulements sont restés structurellement sains et ont continué à fonctionner dans des conditions de fonctionnement à sec.

Image 1. Palier composite à matrice céramique structurellement intact après un test en quatre étapes et le démontage de la pompe

L'inspection des roulements après le démontage de la pompe a révélé que les deux roulements étaient complètement intacts, sans aucun signe de fracture ou de choc thermique (voir image 1). Les roulements OEM en carbone-graphite échouent de manière catastrophique lors d'essais similaires.

Conclusion

Les CMC résolvent de nombreux problèmes associés aux applications de roulements hautes performances.

Lors des tests, les roulements CMC ont montré d'excellentes propriétés d'usure. Ils se sont bien comportés pendant la cavitation de la pompe et n'ont subi aucun dommage de fracture.

Les roulements CMC affichent une excellente résistance aux chocs thermiques. Des températures élevées lors de marches à sec prolongées n'ont pas endommagé le roulement, qui s'est rapidement refroidi dans le fluide de procédé ambiant. Les roulements CMC et l'arbre rotatif ont subi une augmentation minimale du jeu de 0,003 pouce par rapport au jeu initial de 0,006 pouce après le test en quatre étapes.

Comparativement, les roulements en graphite de carbone d'origine ont échoué de manière catastrophique après une fracture due aux vibrations de cavitation et au choc thermique à sec.

Après le test, des roulements CMC ont été installés dans quatre pompes à moteur noyé à l'usine JX Nippon Chemical Texas Inc.. Les roulements ont fonctionné sans incident pendant plus de deux ans. Historiquement, les roulements en graphite de carbone OEM ont été remplacés tous les trois à cinq mois après une défaillance dans des lieux de service intensifs. La durée de vie des roulements CMC a été multipliée par cinq à huit par rapport aux roulements en graphite de carbone.