Ion de pompe approprié : évitez de surdimensionner vos pompes

Le choix d'une pompe appropriée est plus important que jamais, avec des conséquences dramatiques pour la maintenance, la fiabilité et l'efficacité. Le processus de sélection reste difficile pour les utilisateurs moyens, et même confier les travaux à une firme d'ingénierie réputée ne garantit pas le succès. Dans cette colonne, nous couvrirons la conception de la pompe centrifuge, les pièges courants dans le processus de sélection et les conséquences d'une mauvaise sélection.

La technologie des pompes centrifuges existe depuis des siècles sans aucun changement révolutionnaire. Il existe de nouveaux alliages et revêtements pour construire les carters et les roues, et les efficacités ont augmenté. Mais la conception de base reste en grande partie inchangée. Contrairement aux autres technologies du 21e siècle, une pompe centrifuge d'il y a 100 ans est presque identique aux conceptions modernes. Au contraire, les conceptions plus anciennes sont plus robustes, le marché concurrentiel actuel obligeant les fabricants à réduire les coûts en éliminant les matériaux en excès.

Une pompe d'un fabricant réputé peut fonctionner mal dans un système, quelle que soit la pompe'sa qualité spécifique. Une pompe en titane et conçue pour un cycle de vie de 30 ans, bien que coûteuse, pourrait ne pas fonctionner correctement pour une autre application industrielle. Par conséquent, il est crucial d'adapter la bonne pompe à la bonne application. Pour comprendre pourquoi une panne peut survenir, considérons's creuser les points de fonctionnement de base des pompes centrifuges.

Conception de la pompe

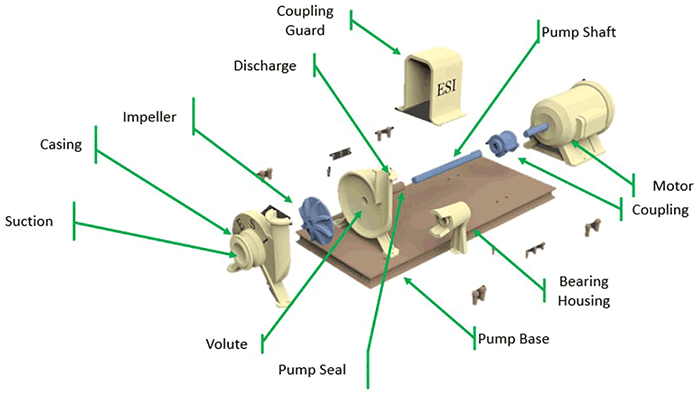

Lorsque l'arbre de la pompe tourne, il fait tourner la roue à l'intérieur du boîtier, ce qui ajoute de l'énergie au fluide de traitement. Cela permet à la roue d'agir comme un porte-à-faux avec une bague d'usure, des joints et des roulements qui maintiennent tout en place et empêchent le liquide de s'échapper. La roue en rotation modifie le fluide entrant's, ce qui peut provoquer des charges radiales intenses sur la pompe. Les roulements réduisent non seulement le frottement de roulement, mais soutiennent également l'arbre de la pompe et absorbent ces charges radiales. Cela peut être vu dans une vue détaillée d'une pompe centrifuge dans l'image 1.

Image 1. Vue détaillée d'une pompe centrifuge (Images reproduites avec l'aimable autorisation de l'auteur)

Toutes les pompes ont un point de conception où l'efficacité est maximisée, appelée le meilleur point d'efficacité (BEP). C'est là que la pompe fonctionne le mieux et que les forces radiales sont minimisées. Plus on s'éloigne du BEP, plus les charges radiales sur la pompe sont élevées. La pompe aura généralement une vitesse critique d'environ 25 % au-dessus du BEP où sa fréquence naturelle est atteinte et des vibrations excessives peuvent se produire. La pompe va essentiellement se secouer, passant d'abord par la bague d'usure, puis les joints et enfin les roulements. Ceci est généralement facile à repérer car la pompe vibre et peut commencer à fuir bien avant tout entretien programmé.

Fiabilité de la pompe

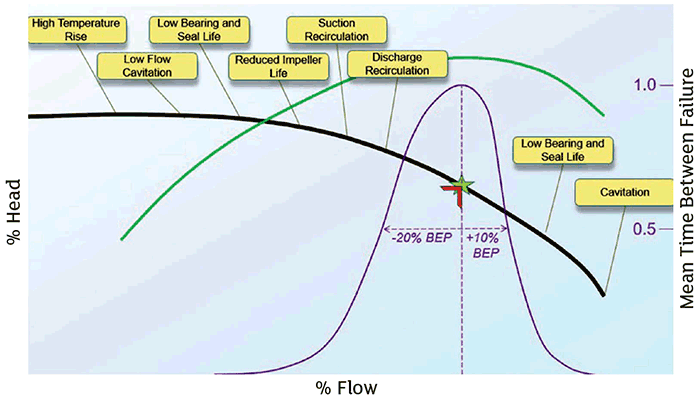

Les courbes de la pompe démontrent la relation étroite entre la durée de vie de la pompe, sa fiabilité et l'endroit où la pompe fonctionne sur sa courbe.

La performance des pompes individuelles est une combinaison de la conception de la pompe et des conditions de fonctionnement. La pompe'Les données de performance sont fournies à l'utilisateur sous forme de courbes de pompe, avec la fonction principale de communiquer ou de définir la relation entre le débit et la hauteur manométrique totale pour une pompe spécifique. Ils sont fournis par le fabricant et montrent les caractéristiques de fonctionnement d'un type, d'une taille et d'une vitesse de pompe spécifiques sur la base des résultats des tests normalisés et des conditions de test. Une pompe en bon état maintient à tout moment la relation définie entre la hauteur manométrique et le débit.

La courbe de la pompe est nécessaire pour :

· Sélection appropriée de la pompe. L'utilisation d'une courbe de pompe garantira que la pompe sélectionnée correspond aux exigences du système.

· Surveillance de la santé de la pompe. Si la pompe ne fonctionne pas sur la courbe publiée, quelque chose ne va pas.

· Dépannage du fonctionnement de l'ensemble du système de tuyauterie. La pompe fournit de l'énergie au système, et connaître l'énergie entrante est un indice essentiel pour identifier les problèmes. Sans courbe de pompe, il est extrêmement difficile de déterminer ce qui cause un problème dans le système et ce qui doit être fait pour corriger le problème.

Pour plus de précision, il est essentiel d'avoir une courbe de pompe pour chaque pompe.

L'image 2 montre une courbe de pompe stylisée en noir avec une efficacité en vert. Pour fonctionner au BEP, le système doit soit contrôler la pression à la sortie de la pompe, soit le débit à travers le système pour maintenir le point de fonctionnement de la pompe (indiqué par la flèche rouge).

Image 2. Courbes et fiabilité de la pompe

Par exemple, si le système fait en sorte que la pression au refoulement dépasse la pression au BEP, le point de fonctionnement se déplacera vers la gauche vers le haut de la courbe et le débit diminuera. Si le système provoque la pression à la pompe'Si la décharge baisse, le point de fonctionnement se déplace vers le bas et vers la droite. Le déplacement vers la gauche ou la droite du BEP entraîne une augmentation des forces sur la roue, et ces forces provoquent des contraintes qui ont un effet négatif significatif sur la durée de vie et la fiabilité de la pompe.

Si nous superposons la durée de vie prévue de la pompe en fonction de l'endroit où la pompe fonctionne, nous obtenons un"Courbe de barrage,"qui montre le temps moyen entre pannes (MTBF) en fonction du débit BEP. Cette courbe a été créée par Barringer & Associates lors d'une étude sur les défauts d'étanchéité dans les pompes centrifuges.

En utilisant l'image 2, plus la pompe est actionnée près de son BEP, plus le MTBF est élevé. Plus le débit de fonctionnement de la pompe se déplace vers la gauche ou la droite du BEP, plus les pannes se produisent fréquemment.

Le MTBF est réduit de moitié lorsque la pompe fonctionne 20 % en dessous du BEP ou 10 % au-dessus, comme indiqué. Lorsqu'il est utilisé à gauche du BEP, des problèmes tels qu'une élévation de température élevée, une cavitation à faible débit, des problèmes de roulement, une durée de vie réduite de la turbine, une recirculation de l'aspiration et du refoulement entraînent une défaillance du joint et un arrêt de la pompe. À droite du BEP, la durée de vie des roulements et des joints est affectée et des problèmes de cavitation surviennent.

Les principaux points à retenir sont de comprendre comment le système affecte la pompe sur sa courbe et la fiabilité et la durée de vie de la pompe augmentent lorsque la pompe fonctionne près du BEP.

Cavitation de la pompe

La cavitation est une préoccupation majeure; il peut démolir les pompes très rapidement. S'il y a une faible pression d'admission ou si la pompe fonctionne à l'extrémité de sa courbe, elle aspire le fluide si rapidement que la pression du fluide chute en dessous de sa pression de vapeur et peut le faire bouillir.

Par exemple, au niveau de la mer, l'eau bout à 212 degrés Fahrenheit (F). Au sommet du mont Everest, où la pression est beaucoup plus faible, l'eau bout à 160 F. Dans une pompe, la pression peut chuter suffisamment bas pour que l'eau"bout"à 60 F, ou quelle que soit la température ambiante.

Il peut sembler difficile pour l'air d'enlever l'acier d'une pompe. En fait, ce sont les millions de créations de bulles de vapeur et d'implosions qui peuvent faire des dégâts. Cet effet est clair une fois que la pompe est en marche et peut ressembler à du gravier pompé, quel que soit le fluide de base. Pour cette raison, dépenser de l'argent supplémentaire pour une pompe surdimensionnée peut coûter plus cher en entretien et en réparations.

Procédé de design

Étant donné que le processus de tuyauterie individuel est généralement inconnu, les ingénieurs ont tendance à surdimensionner les pompes. Ils ne savent pas exactement comment un entrepreneur acheminera les tuyaux et incluent donc un facteur de sécurité dans les calculs. Ce facteur de sécurité s'ajoute généralement au scénario de conception le plus défavorable.

Les sociétés d'ingénierie sont motivées par le fait qu'elles ne veulent pas être blâmées pour une pompe sous-dimensionnée si elle n'est pas en mesure de répondre aux exigences du processus. Imaginez l'indignation et les dommages causés à une entreprise'réputation de leurs clients si leurs clients n'obtenaient pas une pression d'eau adéquate d'une douche, un refroidissement du chauffage, de la ventilation et de la climatisation (CVC) ou un débit des égouts.

Une règle générale pour les facteurs de sécurité est de 10 %. L'ingénieur junior assumera généralement une certaine quantité d'énergie requise en fonction des éléments de tuyauterie, de processus et de contrôle attendus, puis ajoutera 10% à ce nombre.

Un ingénieur principal peut examiner le travail et ajouter également 10 % supplémentaires. Les choses continuent de se compliquer car les utilisateurs finaux peuvent avoir des attentes irréalistes en matière de capacité de production compte tenu des chiffres élevés souhaités, ou peuvent souhaiter que l'infrastructure soit en place pour une expansion potentielle dans les années à venir. Lorsque la pompe est finalement commandée, le fabricant'Un représentant vous aidera à sélectionner une pompe suffisamment grande pour gérer ces opérations et plus encore.

Ces facteurs de sécurité finissent par s'aggraver les uns les autres, laissant le processus réel quelque chose de différent de ce qui était requis.

L'utilisateur final peut être aux prises avec une pompe inefficace et la possibilité de centaines de milliers de dollars en énergie et en maintenance supplémentaires. C'est pourquoi il est fortement recommandé d'utiliser un logiciel pour modéliser les conditions d'écoulement prévues à divers points de fonctionnement.

Résultats du monde réel

Selon l'Institut hydraulique's"Optimisation du système de pompage,"une évaluation de 1 690 pompes dans 20 usines de traitement a révélé des résultats alarmants. Ils ont constaté que l'efficacité moyenne du pompage était inférieure à 40 %. En plus de cela, plus de 10 % des pompes de cette étude avaient un rendement inférieur à 10 %.

Une cause majeure s'est avérée être une mauvaise sélection de la pompe. La règle générale est qu'un combo pompe et moteur coûtera environ 1 $ par jour, par cheval-vapeur du moteur. Bien que les coûts énergétiques varient selon l'emplacement, c'est un bon point de départ pour commencer à comprendre les coûts potentiels auxquels vous êtes confronté.

Pour les pompes de plus grande puissance fonctionnant de manière inefficace, le capital gaspillé est stupéfiant. Les coûts énergétiques à eux seuls sont rarement une cause de changement, encore moins la transformation d'une industrie.

Une fois les pompes installées et en marche, les coûts énergétiques sont hors de vue et hors de l'esprit. Il existe de nombreux autres coûts dans les installations industrielles, et découvrir le véritable coût de la pompe

est difficile lorsqu'il est enfoui dans une facture d'énergie industrielle aux côtés des coûts élevés de chauffage, de refroidissement et de fonctionnement de l'équipement.

Un système optimisé offre des avantages supplémentaires au-delà des simples économies d'énergie—la qualité et la quantité du processus pour commencer. Dans de nombreux cas, les systèmes ont été laissés seuls, car ils fonctionnent et les gestionnaires ne veulent pas mettre en danger le processus.

Cela fonctionne si vous êtes satisfait du statu quo. Cependant, de légères modifications du système peuvent entraîner des augmentations importantes de la production. Considérés sur de nombreuses années, ces changements produisent des résultats spectaculaires.

La fiabilité du système et la maintenance réduite génèrent certaines des économies les plus importantes lorsque le système de pompage fonctionne correctement.

A partir de la courbe de Barringer, on voit qu'il faut opérer à proximité de la pompe's BEP afin de maximiser notre efficacité et le temps moyen entre les pannes de la pompe.

Les fabricants de pompes réputés conçoivent leurs pompes pour fonctionner pendant 20 ans ou plus si cela est fait correctement, mais les utilisateurs finaux sont souvent satisfaits de seulement cinq ans. Les coûts sont également plus faciles à suivre dans les pièces et la main-d'œuvre. L'opportunité d'économies d'un meilleur entretien et d'une meilleure fiabilité justifie à elle seule un second examen de vos pompes et systèmes.

https://www.pumpsandsystems.com/