trouver la bonne pompe pour les applications de production d'énergie

Les centrales électriques à turbine à gaz à cycle combiné (CCGT) présentent des défis difficiles pour les pompes et les équipements associés, tels que les vannes et les joints.

Des températures et des pressions de fonctionnement élevées sont caractéristiques de nombreuses applications opérant dans les centrales CCGT. Les centrales CCGT sont également censées gérer des variations de charge rapides et doivent démarrer et s'arrêter fréquemment. Par conséquent, les pompes doivent être conçues et sélectionnées pour supporter des conditions de fonctionnement transitoires sévères.

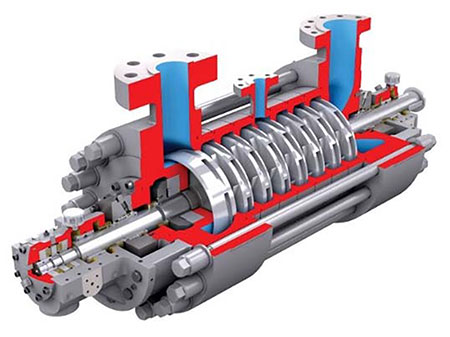

IMAGE 1 : Pompe à section annulaire du diffuseur (images reproduites avec l'aimable autorisation de Flowserve)

Une centrale à cycle combiné typique peut avoir entre 50 et 100 pompes. Ces types de pompes comprennent généralement :

multicellulaires, entre paliers, pompes à segments annulaires (BB4)

Pompes verticales, à fosse humide, à un étage (VS1)

pompes multicellulaires verticales en conserve (VS6)

pompes horizontales monocellulaires à plan de joint axial (BB1, BB2)

pompes d'aspiration en bout de service général (OH1)

pompes haute pression et haute température à aspiration finale (OH2)

pompes de puisard (VS4, VS5)

pompes à vide à anneau liquide

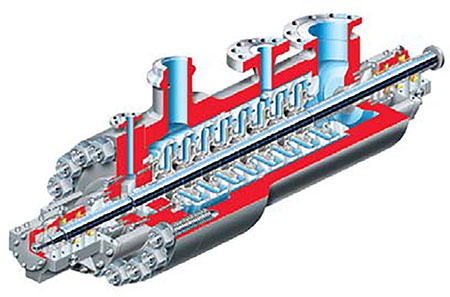

IMAGE 2 : Pompe baril à double carter

Pompes d'eau d'alimentation principales

Le but d'une pompe d'alimentation principale est de fournir l'eau d'alimentation du ballon basse pression (BP) aux entrées de l'économiseur des sections moyenne pression (IP) et haute pression (HP) du générateur de vapeur à récupération de chaleur (HRSG).

Les pompes multicellulaires à diffuseur en ligne et à section annulaire sont le plus souvent spécifiées pour ce service dans les centrales à cycle combiné.

Occasionnellement, les clients spécifieront une conception à double boîtier pour ces applications.

L'eau d'alimentation des chaudières est traitée chimiquement à un niveau de pureté élevé, ce qui la rend plus corrosive que l'eau non traitée. En conséquence, les composants de gestion des fluides (par exemple, les boîtiers d'étage, les diffuseurs et les roues) qui voient des vitesses de fluide élevées doivent être fournis en chrome à 12 % (CA6NMN) pour éviter les dommages dus à l'érosion-corrosion.

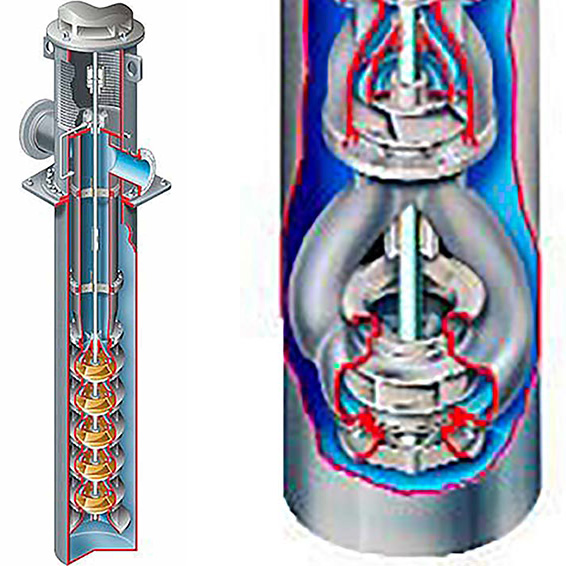

IMAGE 3 (à gauche) : Pompe à condensat avec une roue à simple aspiration de premier étage.

IMAGE 4 (à droite) : Pompe à condensat à double aspiration, premier étageLe résultat est une pièce fiable et ductile, avec une dureté de surface maximisée, qui est le mélange idéal des caractéristiques de la pièce. Le DLD est un procédé de soudage qui lie métallurgiquement une poudre métallique au matériau de base. Grâce à un apport de chaleur contrôlé et localisé, ce procédé peut être appliqué à divers métaux de base sans déformation ni nécessité de traitement thermique post-soudage.

Les performances d'aspiration, bien qu'importantes pour toutes les pompes, sont une préoccupation pour les pompes à haute énergie en service d'alimentation de chaudière.

La hauteur d'aspiration positive nette disponible (NPSHa) est limitée par la hauteur physique du récipient d'aspiration, mais certains ratios de marge NPSHa et NPSH requis (NPSHr) doivent être maintenus pour obtenir des performances optimales et une longue durée de vie. La roue du premier étage est sélectionnée avec un soin particulier et présente souvent un œil d'aspiration plus grand ou, dans certains cas, une conception à double aspiration.

Les pompes offrent une connexion de soutirage intermédiaire pour fournir un débit à la section IP du HRSG. Les pompes d'alimentation de chaudière sont soumises à des variations de charge soudaines et fonctionnent dans de nombreuses conditions de fonctionnement. Par conséquent, la disposition typique des roulements est constituée de roulements radiaux à manchon et de paliers de butée à patins basculants pour les applications dépassant 4 000 chevaux (hp).

Les pompes d'alimentation peuvent être à entraînement direct ou à vitesse variable avec l'utilisation de coupleurs hydrauliques ou d'entraînements à fréquence variable (VFD).

La configuration la plus courante est de 2 x 100 % par HRSG.

Pompes d'extraction de condensat

Les pompes d'extraction de condensat sont utilisées pour pomper le condensat du puits chaud du condenseur vers l'entrée de l'économiseur BP du HRSG. Les configurations les plus courantes sont des pompes de capacité 2 x 100 % ou 3 x 50 % par condenseur (pas par HRSG).

La conception de la turbine du premier étage est essentielle, car les pompes à condensat doivent fonctionner avec un faible NPSHa. Le condenseur fonctionne à un vide d'environ 0,65 livre par pouce carré bar absolu (psia) (0,045 bar absolu). Le condensat est proche de son point de vaporisation avec une température typique de 35 C à 40 C (95 F à 105 F). Cela signifie que le NPSHa au niveau du liquide dans le puits chaud du condenseur est nul. En conséquence, une pompe multicellulaire verticale en conserve est généralement sélectionnée pour

cette application.

Pour un fonctionnement fiable, la conception de la roue du premier étage doit inclure :

vitesse spécifique d'aspiration (NSS) inférieure à 12 000 pour assurer la stabilité du débit sur une large plage de fonctionnement

une vitesse périphérique d'entrée de turbine (vitesse de pointe d'entrée) inférieure à 70 pieds par seconde (ft/s)

matériau résistant à la cavitation, tel que 12 % de chrome

En raison de la pression élevée sur cette application critique, un joint mécanique de type cartouche est recommandé pour sceller les pompes à fluide. Les systèmes d'étanchéité associés à la pompe doivent empêcher l'entrée d'air dans la pompe lorsqu'elle est en veille sous vide. Les plans API 13 et 32 accomplissent cela.

Pompes à eau de refroidissement de condenseur (CCW)

Toutes les centrales thermiques rejettent de grandes quantités de chaleur dans l'environnement, et une centrale CCGT ne fait pas exception. Une centrale à cycle combiné typique avec un rendement thermique de 57 % éjectera 43 % de la chaleur apportée par le combustible. Environ 9 % sortiront de la pile HRSG. Le reste est éliminé par l'eau de refroidissement pompée à travers le condenseur.

Les condenseurs sont traditionnellement refroidis par eau en utilisant des systèmes à passage unique ou fermés (tour de refroidissement). Les besoins en eau de refroidissement d'une centrale CCGT typique utilisant une tour de refroidissement peuvent être estimés à environ 250 gpm par mégawatt (MW). En conséquence, une centrale à cycle combiné de 750 MW nécessitera un débit d'eau de refroidissement d'environ 187 500 gpm, qui serait normalement partagé entre deux pompes.

Les exigences environnementales dans de nombreuses régions ne permettent plus le refroidissement à passage unique des rivières ou des lacs. Même les tours de refroidissement conventionnelles refroidies par voie humide peuvent être un problème, car des prélèvements d'eau sont toujours nécessaires pour compenser la purge ainsi que l'évaporation et la dérive de la tour. En conséquence, les condenseurs refroidis par air sont de plus en plus courants. Leur coût d'investissement initial est beaucoup plus élevé et l'efficacité thermique de l'usine peut être réduite jusqu'à 3 ou 4 % dans les emplacements à température ambiante élevée.

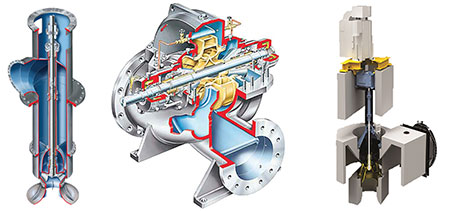

Le choix le plus fréquent pour cette application est une pompe verticale à un étage avec une roue semi-ouverte.

Cependant, selon les préférences spécifiques de l'utilisateur final, des pompes à volute à un seul étage, à double aspiration à séparation horizontale ou à volute en béton peuvent être utilisées.

IMAGE 5-7 : Types de pompe à eau de refroidissement du condenseur (CCW)

Types de pompe CCW

Quel que soit le type de construction, ces éléments critiques doivent être revus pour garantir des performances optimales et fiables dans tous les modes de fonctionnement :

Assurez-vous qu'il y a suffisamment de submersion à partir du niveau d'eau bas pour supprimer le vortex et fournir suffisamment de NPSHa pour empêcher la cavitation au débit maximal ou à la condition de faux-rond.

Évaluez les options de matériaux pour tous les composants critiques, en particulier lors de la manipulation d'eau saumâtre ou d'eau de mer. Les options de matériaux vont de l'acier au carbone revêtu au super duplex. Lors de la manipulation d'eau de mer ou d'autres solutions à haute teneur en chlorure, un alliage d'acier inoxydable avec un nombre équivalent de résistance aux piqûres (PREN) supérieur à 40 doit être envisagé. (Le PREN est une mesure de la résistance relative à la corrosion par piqûres de l'acier inoxydable dans un environnement contenant des chlorures.) Les éléments qui ont un impact significatif sont le chrome (Cr), le molybdène (Mo) et l'azote (N). La formule PREN, qui quantifie leur contribution respective, est présentée dans l'équation 1 : PREN = 1 × %Cr + 3,3 × %Mo + 16 × %N

Des valeurs PREN plus élevées indiquent une plus grande résistance à la corrosion.

Lors de l'évaluation des matériaux, le premier coût, bien qu'important, ne doit pas être le seul facteur. Le coût total du cycle de vie de l'équipement doit être pris en compte.

Les performances et la fiabilité de ces pompes CCW à haut débit sont fortement affectées par la conception des structures d'aspiration dans lesquelles elles sont installées. Des conditions de pompe stables nécessitent une distribution uniforme du débit à l'approche de l'entrée d'aspiration de la pompe. La norme ANSI/HI 9.8-2019 de l'Hydraulic Institute "Pompes rotodynamiques pour la conception d'admission de pompe" fournit des lignes directrices pour la conception d'admission de pompe. L'une des méthodes les plus éprouvées pour prédire les performances d'une installation consiste à la dupliquer avec un test sur modèle physique à l'échelle.

Pompes et systèmes (pumpsandsystems.com)