Ce qu'il faut savoir lorsque vous travaillez avec des liquides corrosifs

Un liquide corrosif est un fluide qui attaque et détruit les matériaux avec lesquels il entre en contact. Les métaux, la pierre, le verre et même certains types de plastiques peuvent être sensibles à la corrosion par des liquides ou des produits chimiques corrosifs, qui se répartissent en six catégories : acides forts, acides faibles, bases fortes, bases faibles, agents déshydratants et agents oxydants. Certains produits chimiques peuvent appartenir à plusieurs catégories. Par exemple, l'acide sulfurique est un acide fort, un déshydratant et un oxydant. Les matières corrosives peuvent également appartenir à d'autres catégories de danger telles que la toxicité (toxique) ou l'inflammabilité.

Un liquide corrosif est un fluide qui attaque et détruit les matériaux avec lesquels il entre en contact. Les métaux, la pierre, le verre et même certains types de plastiques peuvent être sensibles à la corrosion par des liquides ou des produits chimiques corrosifs, qui se répartissent en six catégories : acides forts, acides faibles, bases fortes, bases faibles, agents déshydratants et agents oxydants. Certains produits chimiques peuvent appartenir à plusieurs catégories. Par exemple, l'acide sulfurique est un acide fort, un déshydratant et un oxydant. Les matières corrosives peuvent également appartenir à d'autres catégories de danger telles que la toxicité (toxique) ou l'inflammabilité.

Si les liquides corrosifs peuvent détruire des matériaux comme le verre et le métal, ils sont évidemment dangereux pour l'homme. L'Occupational Safety and Health Administration (OSHA) des États-Unis reconnaît les risques pour la santé posés par ces substances, les définissant comme "un produit chimique qui produit la destruction des tissus cutanés, à savoir une nécrose visible à travers l'épiderme et dans le derme, dans au moins un des trois animaux testés après une exposition d'une durée maximale de quatre heures. Les réactions corrosives se caractérisent par des ulcères, des saignements, des croûtes sanglantes et, au bout de 14 jours d'observation, une décoloration due au blanchissement de la peau, des zones complètes d'alopécie et des cicatrices.

Lorsqu'une pompe est utilisée pour transférer des liquides dangereux dans la déshydratation du pétrole et du gaz, tels que des produits chimiques inflammables, combustibles, toxiques et corrosifs, il est essentiel que plusieurs facteurs soient pris en compte. Ces considérations sont essentielles pour choisir la pompe appropriée pour le travail.

Considérations

Tout d'abord, les caractéristiques du fluide. Quel type de fluide sera pompé ? Quelles sont les caractéristiques de ce fluide ? Ces informations peuvent être trouvées dans la fiche de données de sécurité du fluide (SDS, anciennement connue sous le nom de fiche de données de sécurité ou MSDS).

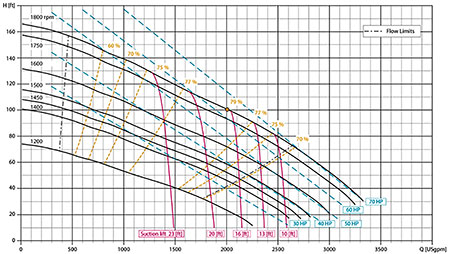

IMAGE 1 : Courbe de performance (Images avec l'aimable autorisation d'Atlas Copco Power Technique)

Selon un résumé de l'OSHA sur la FDS, « HCS 29 CFR 1910.1200(g) exige que le fabricant, le distributeur ou l'importateur de produits chimiques fournisse des FDS pour chaque produit chimique dangereux aux utilisateurs en aval afin de communiquer des informations sur ces dangers… telles que les propriétés de chaque produit chimique ; les risques physiques, sanitaires et environnementaux pour la santé ; Mesures protectives; et les précautions de sécurité pour la manipulation, le stockage et le transport du produit chimique. » La FDS du fluide fournit des données critiques telles que la concentration, la gravité spécifique, la résistance à la température, la viscosité, l'inflammabilité (le cas échéant) et des détails sur la teneur en solides.

Exigences de candidature

Pour s'assurer que la pompe est correctement dimensionnée, les utilisateurs doivent également tenir compte de la courbe de capacité de charge du fabricant de la pompe. Une courbe de pompe (également appelée courbe de sélection de pompe, courbe d'efficacité de pompe ou courbe de performance de pompe) donne les informations nécessaires pour déterminer la capacité d'une pompe à produire un débit dans les conditions qui affectent les performances de la machine.

La lecture précise des courbes de la pompe - ou la consultation d'un professionnel de la pompe qui peut - garantit que les utilisateurs obtiennent la bonne pompe en fonction de variables d'application telles que : la tête (comme l'énergie nécessaire pour évacuer l'eau d'une pompe à une hauteur équivalente exprimée en pieds ou en mètres) ; débit (le volume de liquide à déplacer dans une période de temps donnée, c'est-à-dire, gallons par minute [gpm] ou mètres cubes par heure (m³/h); rotations par minute (rpm); la taille de la roue, en fonction des performances de la pompe ; Puissance; Efficacité; et la tête d'aspiration positive nette (NPSH).

La bonne pompe pour une application

L'équipement le plus utilisé pour le transfert de fluides pétroliers et gazeux corrosifs est la pompe centrifuge. Les pompes centrifuges sont économes en énergie, disponibles en aspiration noyée standard ou auto-amorçantes, et sont disponibles dans une large gamme de tailles conçues pour pomper de quelques gpm à des milliers de gpm.

Lors du pompage de liquides corrosifs, les pompes centrifuges offrent un autre avantage : les garnitures mécaniques. Ces joints empêcheront les fuites là où l'arbre rotatif interne dépasse du boîtier de pompe fixe. Ceci est similaire à la façon dont la pompe à eau d'une automobile utilise un joint mécanique pour empêcher les fuites de liquide de refroidissement de la pompe. Un joint mécanique utilise des anneaux plats soigneusement usinés dans un matériau durable, comme le carbone céramique ou le carbure de silicium, où l'un tourne avec l'arbre et l'autre est fixe. Le fluide pompé se déplace entre les faces du joint et forme un film lubrifiant. Si la pompe fonctionne sans liquide (marche à sec), le frottement provoque un échauffement rapide des faces d'étanchéité, ce qui entraîne une défaillance du joint.

Si un joint mécanique tombe en panne à la suite d'un fonctionnement à sec, du liquide s'écoulera de la pompe. Si le liquide pompé est de l'eau, cela peut n'être qu'un inconvénient. Avec des fluides corrosifs, une fuite peut entraîner des dommages pour les humains, causant potentiellement des dommages importants à l'infrastructure environnante et créant éventuellement un environnement dans lequel les utilisateurs ne sont plus en conformité avec les organismes de réglementation, tels que l'OSHA. En outre, il existe des considérations de temps d'arrêt et de coût (ou temps moyen entre les pannes [MTBF]) lorsqu'une pompe doit être retirée du service et réparée.

Matériaux de construction appropriés

Il est important de choisir les matériaux de construction de pompe appropriés. Ceci est particulièrement critique lors du déplacement de liquides corrosifs. Ne pas le faire entraînera la corrosion des composants qui rencontrent le fluide corrosif, tels que les joints et les joints toriques, ce qui peut avoir un impact à la fois sur les performances et la durée de service de la pompe.

Selon corrosionpedia.com, la corrosion est définie comme"la détérioration et la perte d'un matériau et de ses propriétés critiques dues aux réactions chimiques, électrochimiques et autres de la surface exposée du matériau avec le milieu environnant. La corrosion des métaux et des non-métaux se produit en raison de l'interaction environnementale progressive à la surface du matériau.

Maintenant, la corrosion en elle-même n'est généralement pas un si gros problème. Les matériaux de construction appropriés, tels que la fonte, le bronze, le bronze au manganèse, le bronze nickel-aluminium, l'acier moulé et l'acier inoxydable, sont facilement disponibles et capables de traiter la plupart des fluides corrosifs de manière sûre et efficace. Il est important de comprendre les différents types de corrosion, ainsi que les facteurs qui contribuent au taux de corrosion, pour sélectionner les matériaux appropriés.

Il peut être difficile de choisir un matériau capable de résister à la corrosion et à des facteurs supplémentaires, tels que l'érosion et la cavitation. Une règle générale de base dans le choix des matériaux de construction appropriés consiste à sélectionner d'abord les matériaux qui résisteront à la corrosion, puis à sélectionner celui qui offre la résistance la plus appropriée à l'abrasion et/ou à la cavitation. Voici quelques exemples de corrosion que les utilisateurs peuvent rencontrer lorsqu'ils utilisent une pompe centrifuge pour déplacer des fluides corrosifs.

Abrasion-Corrosion

L'abrasion, ou usure abrasive, est l'enlèvement de métal causé par l'action mécanique de coupe ou d'abrasion des solides transportés dans un liquide pompé. Lorsque le liquide corrosif pompé contient également des solides abrasifs (abrasion-corrosion), des matériaux fortement alliés tels que l'acier inoxydable sont souvent nécessaires pour garantir les performances et la durée de vie de la pompe. Dans les pompes centrifuges, la roue est particulièrement sensible. Bien que le boîtier puisse être endommagé par cela, le plus gros problème est généralement la roue, ainsi que les bagues d'usure.

Cavitation-Abrasion-Corrosion

Se produisant le plus souvent avec des pompes à haute énergie d'aspiration, la cavitation est l'élimination du métal en raison de contraintes élevées et localisées produites à la surface du métal par l'implosion de bulles de vapeur de cavitation. Dans un environnement de cavitation abrasive et corrosif, le matériau de base est érodé lorsque les particules abrasives sont accélérées vers la surface de la roue par la force implosive des bulles de cavitation, accélérant le processus de corrosion.

Consulter un professionnel

Bien qu'il ne s'agisse pas d'un guide complet sur la sélection des pompes lors du transfert de fluides corrosifs, nous espérons qu'il fournira aux utilisateurs un aperçu des défis, ainsi que certains des facteurs critiques à prendre en compte lors du choix d'une pompe. Il y a beaucoup à considérer, du type de fluide transporté à la sélection des matériaux de construction de pompe appropriés.

Les utilisateurs doivent commencer par recueillir des informations sur le fluide à pomper. Deuxièmement, rassemblez des informations sur les exigences de l'application et les conditions environnementales. Ensuite, consultez un professionnel de la pompe qui peut vous conseiller dans le choix de la pompe appropriée pour le travail en tenant compte de tous les facteurs ci-dessus.

Référence:www.pumpsandsystems.com