Le petit ajustement qui fait une grande différence

Les pompes centrifuges sont parmi les dispositifs les plus couramment utilisés pour transférer des fluides dans les applications industrielles. Bien que de conception assez robuste, les pompes centrifuges souffrent généralement de défaillances mécaniques dues à une usure excessive des joints, à des dommages par dérapage dans les roulements et/ou à une défaillance de la cage de roulement. Cet article explore ces trois modes de défaillance et, à l'aide d'un logiciel de calcul de roulement propriétaire, explique comment un jeu axial de roulement approprié peut atténuer ces problèmes pour prolonger la durée de vie des roulements et, en fin de compte, de la pompe elle-même.

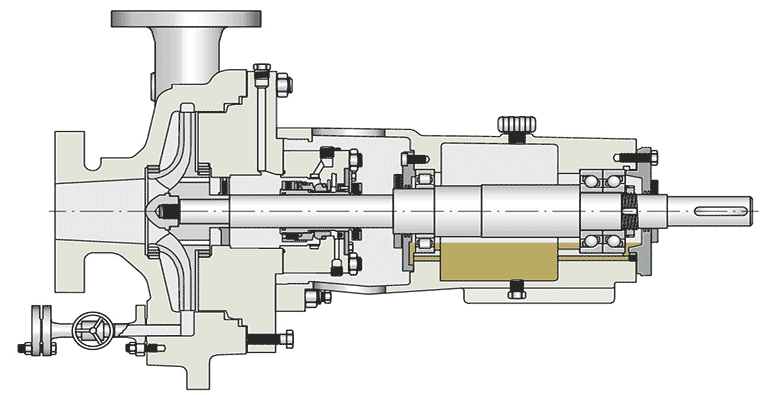

En regardant à l'intérieur d'une pompe à fluide centrifuge, deux positions de palier distinctes peuvent être trouvées. La position avant la plus proche de la roue est généralement le palier libre qui réagit aux charges radiales du système. Un roulement à billes à gorge profonde ou un roulement à rouleaux cylindriques est le plus souvent utilisé à cette fin. La position arrière est généralement la paire de roulements à positionnement axial, qui définit le jeu d'extrémité axial et réagit à la charge axiale et radiale. La plupart des pompes centrifuges utilisent soit un roulement à billes à contact oblique à double rangée (DRACBB), une paire de roulements à billes à contact oblique (ACBB) ou une paire de roulements à rouleaux coniques.

IMAGE 1 : Disposition typique des roulements à l'intérieur d'une pompe centrifuge (Images avec l'aimable autorisation de Schaeffler Group USA Inc.)

Modes de défaillance

Comme mentionné ci-dessus, les trois modes de défaillance courants dans les pompes centrifuges sont l'usure des joints, les dommages par dérapage dans les roulements et la rupture de la cage de roulement. Le premier de ces modes de défaillance, l'usure excessive du joint, est causé par une déviation de l'arbre principal, qui augmente la force de contact du joint contre l'arbre, usant prématurément le matériau du joint. La réduction de cette déviation de l'arbre prolongera la durée de vie du joint, ce qui conduira à une durée de vie plus longue du système pour la pompe.

Le deuxième mode de défaillance courant pour les pompes centrifuges - les dommages de dérapage dans les roulements - est causé par une charge insuffisante sur l'un des roulements de positionnement. Étant donné que la force axiale de la pompe n'agit généralement que dans une seule direction, un seul des roulements de positionnement prend la majorité de la charge tandis que l'autre roulement est utilisé pour supporter toute charge radiale supplémentaire et tout moment de renversement. Selon les conditions de fonctionnement, cela peut entraîner le déchargement d'un roulement, les éléments roulants ayant tendance à tourner hors de leur axe plutôt que de rouler dans la direction prévue dans le chemin de roulement. Les ACBB et les DRACBB sont particulièrement vulnérables à ce mécanisme dans des conditions de faible charge. De plus, la force centrifuge exercée sur les billes lorsqu'elles se trouvent en dehors de la zone de charge peut encore exacerber le changement d'angle de contact subi par le roulement. Cette rotation supplémentaire conduit à un phénomène connu sous le nom de dérapage, qui peut être reconnu par des pistes de glissement sur le chemin de roulement et les éléments roulants. La réduction du jeu ou même la précharge des paliers fixes peut aider à éviter ce mode de défaillance.

Le dérapage peut également entraîner une fracture de la cage, le troisième mode de défaillance courant des pompes centrifuges. Dans un roulement légèrement chargé, la zone de charge constitue une plus petite partie du chemin de roulement. Cela peut entraîner une décélération ou un freinage des éléments roulants dans le logement de la cage de roulement lorsqu'ils entrent dans la zone non chargée dans les logements de la cage, puis une accélération lorsqu'ils rentrent dans la zone de charge et recommencent à tourner normalement. Si ces accélérations et décélérations sont drastiques ou suffisamment fréquentes, la cage peut subir de la fatigue et éventuellement se fracturer dans la poche en raison des contraintes supérieures à la normale.

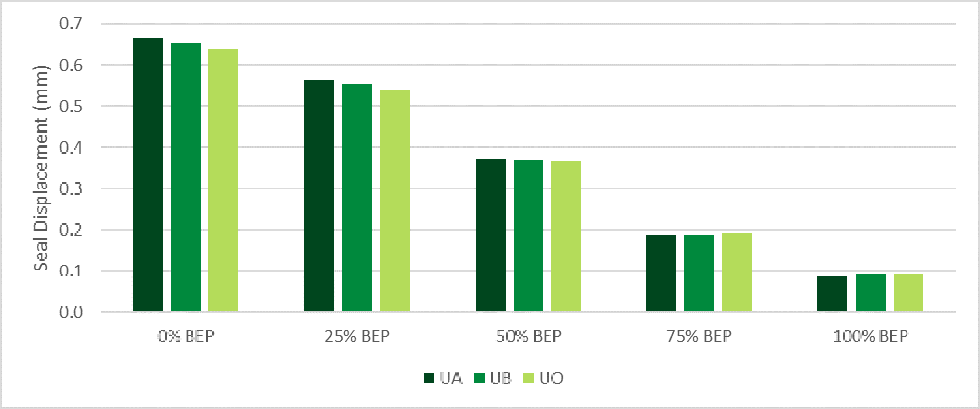

IMAGE 2 : Déviation du joint à différents réglages de jeu axial du roulement (illustré au BEP)

IMAGE 2 : Déviation du joint à différents réglages de jeu axial du roulement (illustré au BEP)

Une analyse

Pour étudier ces modes de défaillance, un fabricant de roulements a sélectionné une pompe fournie par l'utilisateur et a surveillé le déplacement au niveau du joint, le rapport roulis/rotation des billes ainsi que l'accélération de la cage à travers un meilleur point d'efficacité (BEP). Pour simuler des conditions de fonctionnement normales, tous les cas de charge ont été exécutés à 1 780 rotations par minute (tr/min) avec un différentiel de température de 10 C (50 F) entre la bague intérieure et la bague extérieure. Trois paires différentes d'ACBB de la série 7313 ont été simulées dans la position de localisation dans les conditions susmentionnées avec des plages de dégagement variables. Toutes les paires testées étaient de conception universelle (destinées à être utilisées par paire dans une disposition en X ou en O) et comportaient les classes de jeu suivantes : UA (petit jeu axial), UB (plus petit que le jeu axial UA) et UO (sans jeu) . Le jeu du roulement avant de la série 6313 a été réglé sur le jeu normal (CN) pour tous les calculs. En fonction de la charge fournie, le palier côté moteur dans la paire de positionnement supporte la charge axiale dans le système, tandis que le palier côté roue supporte toute charge radiale et toute charge de moment de renversement.

En utilisant ces paramètres de test et trois paires différentes d'ACBB, le déplacement de l'arbre à l'emplacement du joint a été la première condition à étudier. Ces déviations sont visibles sur l'image 2. À 0 % de BEP, la paire d'ACBB à dégagement UA a entraîné le plus grand déplacement de l'arbre. Pendant ce temps, les roulements à dégagement UB ont dévié de 13 micromètres (µm) de moins que les versions à dégagement UA, tandis que la paire de roulements à dégagement UO a dévié de 27 µm de moins que la paire UA à l'emplacement du joint. Des résultats similaires ont été observés à 25 % de BEP : la paire UB-dégagement a dévié 11 µm de moins que la paire UA, tandis que la paire UO-dégagement a dévié 24 µm de moins que la paire UA à l'emplacement du joint.

Bien que des résultats similaires aient été observés à 50 % de BEP, il convient de noter que la déviation globale de l'arbre diminue à mesure que le BEP augmente. La paire d'ACBB à dégagement UB a dévié de 2 µm de moins que la paire UA, tandis que les roulements à dégagement UO ont dévié de 4 µm de moins que la paire UA à l'emplacement du joint. À 75 % et 100 % BEP, la paire UA a moins dévié que les roulements UB et UO. À 75 % BEP, les roulements à jeu UB ont dévié de 1 µm de plus que les roulements à jeu UA, tandis que la paire UO a dévié de 2 µm de plus que la paire UA à l'emplacement du joint.

De même, les roulements à dégagement UB ont dévié de 2 µm de plus que la paire UA à 100 % BEP, tandis que les roulements à dégagement UO ont dévié de 3 µm de plus que la paire UA à l'emplacement du joint.

Il n'y a que des différences marginales dans la déviation à une plage BEP plus optimale, mais il y a un avantage à un BEP inférieur en ce qui concerne la minimisation de l'usure du joint en raison d'une déviation moindre de l'arbre.

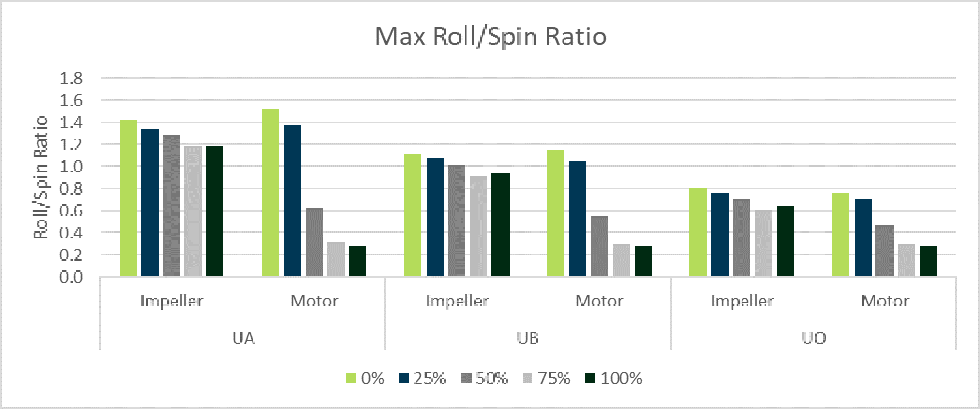

IMAGE 3 : Rapport roulis/rotation en fonction du jeu axial du roulement

IMAGE 3 : Rapport roulis/rotation en fonction du jeu axial du roulement

Suite à l'analyse de la déflexion de l'arbre, le rapport roulis/rotation était la condition suivante à étudier. Un rapport roulis/rotation supérieur à 0,5 a été associé à une probabilité plus élevée de dommages par dérapage dans les roulements, bien que cela puisse dépendre de la lubrification du système. Pour cette partie de l'analyse, les roulements dans les emplacements côté moteur et roue ont été surveillés, et une sortie complète des résultats peut être vue dans l'image 3.

En ce qui concerne le couple palier UA-jeu, le rapport roulis/rotation est supérieur à 1,1 pour tous les cas BEP dans le palier côté roue ; cela indique qu'un dérapage serait probable. Bien que le roulement côté moteur se comporte mieux une fois le BEP augmenté, le dérapage est toujours probable lors d'un fonctionnement inférieur à 50 % du BEP. Pendant ce temps, le roulement côté roue de la paire UB a montré un rapport roulis / rotation supérieur à 0,9 pour tous les cas BEP - une fois de plus, indiquant qu'un dérapage serait probable. Le dérapage est toujours un problème à 0 % BEP et 25 % BEP dans le palier côté moteur ; la condition de dérapage est limite à 50% BEP. Enfin, le roulement côté roue de la paire de roulements UO-jeu a montré un rapport roulis / rotation supérieur à 0,6 pour tous les cas BEP. Cela indique que le dérapage serait probable à 0 % BEP et 25 % BEP ; à un BEP plus élevé, la condition de dérapage est limite.

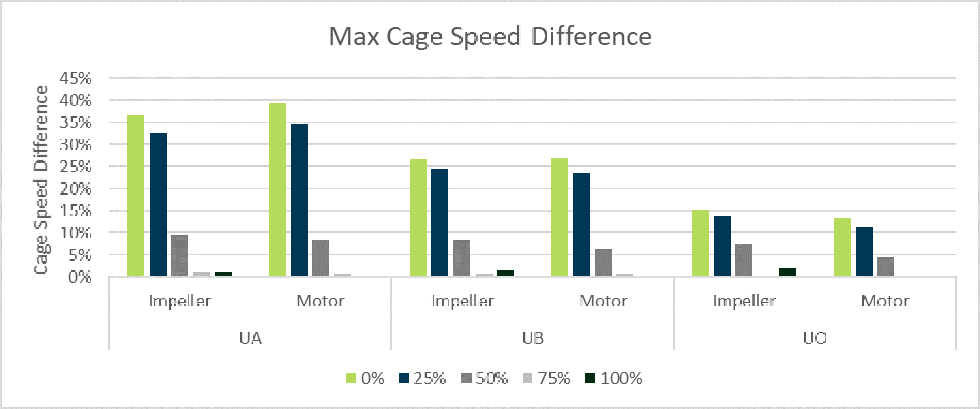

IMAGE 4 : Différence de vitesse de la cage en fonction du jeu axial du roulement

IMAGE 4 : Différence de vitesse de la cage en fonction du jeu axial du roulement

En ce qui concerne le troisième mode de défaillance courant pour les pompes centrifuges - défaillance de la cage de roulement - la variation de la vitesse de la cage des roulements a montré des résultats similaires à la condition de roulis/rotation. Cela a été déterminé en calculant la vitesse orbitale de chaque balle dans les poches de la cage, puis en utilisant la variance entre les valeurs maximale et minimale pour générer la différence de vitesse de la cage vue sur l'image 4.

Étant donné que de plus grandes différences de vitesse de cage mettent plus de pression sur les poches, cette condition peut entraîner des fractures. Selon l'image 4, la paire de roulements à jeu UA présente la différence de vitesse de cage la plus élevée ; ce phénomène est d'autant plus évident que le BEP diminue. Alors que la paire UB est plus performante, les variations de vitesse de cage les plus faibles sont obtenues en utilisant des roulements à jeu UO.

Comme l'a montré l'enquête précédente sur les trois modes de défaillance courants pour les pompes centrifuges, la sélection du jeu axial de roulement approprié devrait améliorer la durée de vie des roulements et, par conséquent, la pompe elle-même.

L'utilisation d'un roulement avec moins de jeu limite la déflexion au niveau du joint, ce qui, à son tour, peut contribuer à améliorer la durée de vie du joint de la pompe, en particulier lors d'un fonctionnement plus éloigné des plages BEP optimales. De plus, le jeu réduit minimise la quantité de dérapage potentiel dans les roulements, en particulier dans le roulement non chargé qui est principalement utilisé pour le moment et la charge radiale.

Le choix du jeu approprié peut également réduire les contraintes dans la cage dues aux accélérations, ce qui peut prolonger la durée de vie du roulement et de l'ensemble du système. Si, toutefois, des dommages sont toujours constatés dans les roulements même avec une plage de jeu réduite, il peut être nécessaire de passer à un roulement préchargé pour réduire davantage la probabilité de dérapage et de contrainte de la cage.